时间:2012-07-05 返回列表

温馨提示:如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击 在线咨询与我们在线交谈或者拨打我们的客服电话:0371-6777 2626

物料破碎的产品粒度大约为1mm~5mm,即使用外力使大块物料破裂为小块。其主要目的是为后步工序提供粒度合乎工艺要求的原料以及便储存和运输。在工业生产中破碎均采用破碎机进行。破碎产品的上限粒度不小于3mm~5mm,实验室加工的试料可达1mm。破碎是选矿、选煤、冶金、建筑、筑路、水泥、氧化铝、非金属矿物加工和火力发电等工业部门的一项重要作业。在选矿厂和水泥厂,粉碎车间的投资和生产费用所占比重很大,例如选矿厂破碎与磨碎车间的投资,约占全厂投资的60%,其生产费用占全厂生产费用的40%。因此,降低破碎能耗,提高破碎效率,意义十分重大。

破碎过程是一个复杂的物料块尺寸变化过程,与许多因素有关。主要影响因素有:物料的抗力强度、硬度、韧性、形状、尺寸、湿度、温度、密度和均质性,以及外部条件如物料块群在破碎瞬间相互作用及分布状态等。上述因素都导致了破碎过程的复杂化,因而至今尚未得出统一而完整的理论来阐述并指导破碎实践。破碎必须是在外力对物料作功,克服其质点间的内聚力时才能发生。内聚力的大小对同一种物料也是十分悬殊的,内聚力可分为两类:一类是晶体内部的各质点之间的力,另一类是晶体与晶体之间的力。两者具有相同的物理性质,但数值不同,第一类内聚力比第二类内聚力大很多倍。内聚力的大小,取决于物料块中晶体本身的性质和结构,也与结构中存在的缺陷有关。这些缺陷可能是宏观和微观的损伤性裂缝,它使晶体间的联系变弱了。根据晶体的构造和质点间作用力的性质,能从理论上计算晶体内的内聚力;至于晶体间内聚力的大小,以及所有降低物料坚固性的因素所引起的影响,尚不能精确地计算。物料块在因受外力作用而破碎之前,首先产生弹性变形,当变形达到一定值时,物料的缺陷处重新弥合,并发生硬化和应力增大,外力继续作用时变形也继续,直至沿着最脆弱面断裂开。观察破坏断面可知,物料或是被与之垂直的应力压裂(或拉裂),或是在应力作用下产生滑移,或是在两者共同作用下断裂。

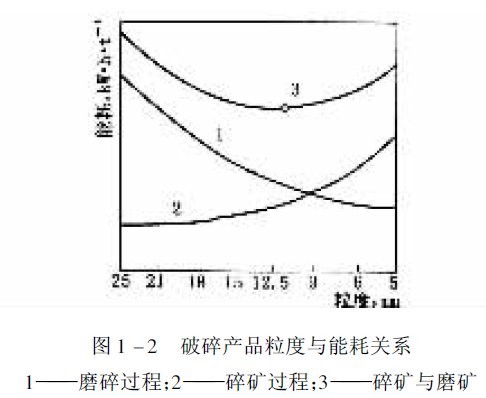

破碎方式分机械破碎和非机械破碎两类。机械破碎按外力作用方式分为:挤压破碎、冲击破碎、研磨破碎、劈裂破碎和弯曲破碎(见图1-1)。非机械破碎有:爆炸破碎、水力破碎、超声破碎(即利用超声高频振荡的冲击力使物料破碎)、热裂破碎(即将物料加热,改变其周围压力而使之破碎)、高频电磁波破碎(即用高频或超频电磁波(3000MHz以上)使物料表面受高热,产生巨大张力而破碎)、水电效应破碎(利用离子性液体对物料产生短暂脉冲高压放电作用使之破碎)等。无论采用哪种破碎方法,物料受外力作用时,总是沿着其最脆弱面产生应力集中而发生破裂。破碎后,新生成的碎料块上,原有的脆弱面减少或消失了,同时又形成了更加微小的新的脆弱面。随着物料粒度的减小,损伤相对减少,物料变得更加坚固。因此,破碎较小的物料,需用较大的能量消耗,即磨碎1t物料的能耗大于破碎1t物料的能耗。用某一种物料的破碎、磨碎指数计算粒度变化和能耗关系,绘制如图1-2所示曲线,可以确定该物料的合理的破碎产品粒度,使破碎和磨碎的综合能耗大幅度降低。

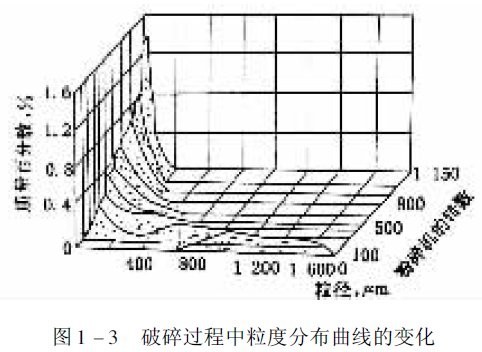

中国学者于1985年提出了降低破碎产品粒度,提高球磨机处理能力,降低磨碎作业能耗的多碎少磨的学术思想。这一思想经历了20多年的能源危机之后,已被世界公认和提倡,形成了“多碎少磨”节能型破碎工艺。图1-2所示的确定磨机合理给料粒度的方法可视为“多碎少磨”工艺的理论依据。实际生产中,物料群在破碎设备中的破碎与单个颗粒的破碎不同,它虽以单个颗粒的破碎为基础,但反映的是力对物料群体破碎的总情况,由于各个颗粒在破碎过程中所处的状态不同,只能近似地对群体破碎的总状态进行定性和半定量分析。从宏观上看,破碎过程是颗粒群的物料粒度组成的逐步变化过程,即由较粗的颗粒组成,变成较细的颗粒组成的过程。变化的程度,取决于破碎加工的强度和频率(见图1-3)。

破碎过程中,物料的粒度变化还可用图1-4来说明。在破碎过程中,每一物料块可能碎成产品中的各个粒级,并不是逐次地被破碎,当然,也有可能未被破碎而进入产品中。

1-4

破碎产品包含粗粒和微粉两部分。粗粒部分称为过渡成分,微粉部分称为稳定成分。由此可以推论固体颗粒的破碎过程不是连续单一的一种破碎形式,而是两种以上不同破碎形式的组合。德国人提出了破碎时的三种破碎模型,如图1-5所示。

体积破碎模型是指整个颗粒都受到破坏(破碎),生成物大多为粒度大的中间颗粒,随着破碎的进行,这些中间粒径的颗粒依次被破碎成具有一定粒度分布的小粒径颗粒,其后逐渐积蓄成微粉成分(即稳定成分)。表面破碎模型是指仅在颗粒的表面产生破坏,从颗粒表面不断剥下微粉成分,破坏不涉及颗粒的内部。均一破碎模型是指加于颗粒的力,使颗粒产生分散性的破坏,直接破碎成微粉成分。三种模型中均。一破碎模型仅在结合极不紧密的颗粒集合体如药片之类中出现,实际的破碎是(a)、(b)两种模型的叠加。(b)模型构成稳定成分,(a)模型构成过渡成分。(a)模型与破碎构造和参数有关,(b)模型与被破碎物料的物理性质有关。通常又将体积碎看做冲击破碎,表面破碎看做摩擦破碎。

破碎作业常与筛分作业联合进行。在待破碎的给料中常含有一些小于破碎阶段要求达到的粒度的物料。给人破碎机前有时先进行一次筛分,预先将它们筛出。破碎后的产品中常含有一些过大颗粒的物料,对此也常用筛子分出进行再破碎。称为检查筛分。因此,破碎机常与各种类型的筛子构成开路或闭路系统工作。闭路系统破碎产品粒度由检查筛分尺寸控制,而开路破碎系统的产品中常含有大于规定粒度的过大颗粒。在破碎和筛分作业过程中,由粗碎、中碎、细碎或超细碎组成的工艺过程叫破碎筛分流程,通常简称为破碎流程。选矿厂的破碎流程多种多样,共同的特点是:

1.破碎分段进行。

2.破碎机通常与筛子配合使用。

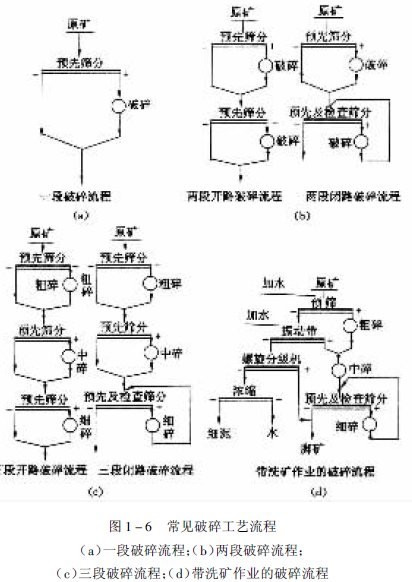

3.以破碎段为破碎流程的基本单元,通常分为粗碎段、中段段、细碎段,它们又分别称为第一段破碎、第二段破碎、第三段破碎和第四段破碎。各破碎段都应选用相应的破碎与筛分设备。第四段破碎(超细碎段)的设置多是为了获得小于8mm的破碎产品,以实现多碎少磨的节能工艺。各种石料破碎生产线基本流程的差别只是破碎段数、筛子的配置位置和作用以及采用设备的不同。常见的破碎流程有两段破碎流程、三段破碎流程和带洗矿作业的破碎流程;一段破碎流程只有在采用自磨机和半自磨机,以及在露天或井下矿山为便于运输时才使用。图1-6为了选矿厂常见的破碎工艺流程。

两段破碎流程又分两段开路和两段闭路两种。适用于井下开采的小型选矿厂,原矿粒度为)200mm~400mm,产品粒度为12mm~30mm。若第一段破碎机生产能力有较大富余,第一段可不设预先筛分,即采用第一段不设预先筛分的两段闭路破碎流程。两段开路破碎流程只在某些重选厂,或小型选矿厂把破碎产物直接送到棒磨机进行磨矿时才采用。三段破碎流程的基本形式有三段开路和三段闭路两种。

三段闭路破碎流程,作为磨矿的准备作业,只要原矿含泥不高,都能适应,在各种不同规模的选矿厂获得了较广泛的应用。三段开路破碎流程所得破碎产物较粗,但可以简化破碎车间的设备配置,节省基建费用。因此,当磨矿的给料粒度要求不严和磨矿段的粗磨采用棒磨时,以及处理含水分不高的泥质矿石和受地形限制等情况下,可采用该流程。

当原矿含泥量,会恶化破碎过程的生产条件,此时应采用带洗矿作业的破碎流程。洗矿作业一般设在粗碎前后。由于原矿性质不同,洗矿的方式和细泥的处理方式也不同,因而流程多样。

破碎比是原物料粒度与破碎产物粒度的比值。它是衡量破碎机、磨矿机在破碎和磨碎过程中功率消耗的指标。计算破碎比(i)的常用方法有三种:

(1)用物料在破碎前的比较大粒度Dmax与破碎后的比较大粒度dmax的比值来确定,即:

i=Dmax/dmax

物料的比较大块直径在中国和苏联取物料的百分之九十五能通过筛孔宽度,英、美等国取物料的百分之八十能通过的筛孔宽度,选矿厂设计和生产中使用后者。

(2)用碎矿机给矿口的有效宽度(B)和排矿口宽度(S)的比值来确定,即:i=0.85B/S生产中常用这种表示方法评估和选择破碎机。

(3)用破碎前物料的平均直径D平均与破碎后物料的平均直径D平均的比值来确定,即:i=D平均/d平均

用这种方法算得的破碎比,能较真实地反映破碎程度,因而常在理论研究以及评估细碎和磨碎作用中采用。

由于采矿开采出的矿石块度很大,而入选粒度一般都很细,为了保证所需的高破碎比,通常是把适合处理各种粒度的碎矿机和磨矿机依次串联,构成破碎和磨矿流程。在流程中,形成了各个破碎段和磨碎段。整个破碎和磨碎流程的破碎比叫总破碎比(i),各段的破碎比(i1,i2,i3……)叫分破碎比,设Dmax最原矿比较大块直径,dmax是破碎最终产物里的比较大粒直径,d1,d2……,Dn是第一段,第二段,至第n段破碎产物中的比较大粒直径。

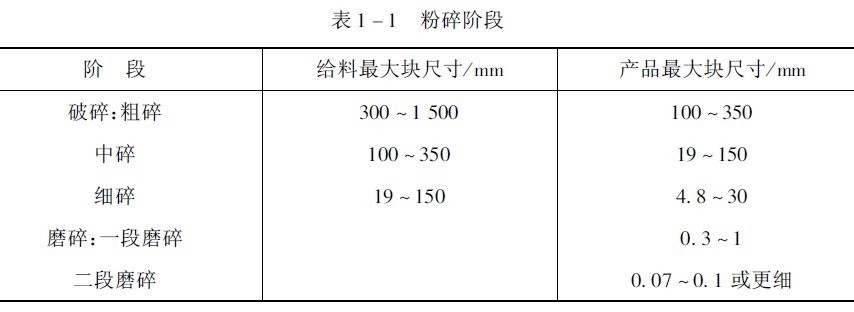

待破碎的物料,例如露天开采的矿石,其比较大块尺寸可达1500mm。假定要将其粉碎至0.1mm以下,则破碎比高达15000。目前尚不能用一台粉碎设备来达到如此大的破碎比,通常是将适合处理各种粒度物料的破碎机和磨矿机依次串联,组成破碎和磨矿流程,来完成这一任务,于是,形成分阶段粉碎,每经过一台粉碎设备,物料粒度减小一次,称为“一段”。根据处理的物料的粒度,破碎与磨碎的阶段划分如表1-1所示。整个流程的破碎比是各段破碎比的连乘积。

通常,中型和大型选矿厂采用三段或四段破碎;小型选矿厂只采用两段破碎。三段破碎分为粗碎段、中碎段和细碎段。粗碎段给料粒度为300mm~1500mm,产物粒度为100mm~3500mm;中碎段给料粒度为19mm~150mm,产物粒度为4.8mm~30mm;细碎段给料粒度为19mm~150mm,产物粒度为4.8~3.mm。这种划分主要适用于颚式破碎机、旋回破碎机、圆锥破碎机和辊式破碎机等。而某些破碎机,如反击式破碎机和锤式破碎机,能将1000mm的大块物料一次破碎至0.044mm以下;自磨机能将600mm的大块物料一次粉碎至0.044mm以下,即一台设备兼有粗、中、细碎或粗、中、细碎及磨碎的功能。