时间:2012-07-05 返回列表

温馨提示:如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击 在线咨询与我们在线交谈或者拨打我们的客服电话:0371-6777 2626

破碎机是利用一定的机构以一种或几种施力方法使大块物料破碎成小块的设备。它是工业生产中广泛使用的一类通用设备。根据其工作原理、工艺特性和结构,破碎机可分为摆动式破碎机(如颚式破碎机)、旋摆式破碎机(如旋回破碎机、圆锥破碎机、 双腔回转破碎机等)、辊压式破碎机(如对辊破碎机、高压辊碎机)和冲击作用破碎机(如锤式破碎机、反击式破碎机及笼形破碎机)等几种类型。选择破碎机时,应考虑使设备的主要施力方式与物料性质相适应,才会有良好的破碎效果。对于坚硬物料应当 以挤压力为主,配合以冲击力破碎之;对于脆性物料,采用冲击、弯折较为有利;对于韧性及粘性较大的物料,采用劈裂和磨剥较为合适。

粗碎作业,通常采用大型颚式破碎机、旋回破碎机;它们与中、小型颚式破碎机适用于各种硬度物料。对于脆性、中硬以下,SiO2含量较低的物料,如石灰石、石棉矿、石膏、板石、煤、粘土、泥灰岩、焦炭及岩盐等可以采用锤式破碎机、反击式破碎机。中碎作业,通常采用圆锥破碎机(标准型和中间型)破碎含泥量、含水量低的各种硬度的物料;脆性、中硬以下,SiO2含量较低的物料也可以采用锤式破碎机和反击式破碎机。在中、小型矿山,还可以采用细碎型颚式破碎机和双腔回转破碎机。细碎作业,通常采用短头型圆锥破碎机破碎含水量、含泥量较低的各种硬度的物料。中硬以下、非粘性、SiO2含量较低的物料也可以采用辊式破碎机;中硬以下、脆性、SiO2含量较低的物料还可采用锤式破碎机、反击式破碎机、立式冲击破碎机和笼形破碎机;中小型矿山可以采用双腔回转破碎机细破碎各种硬度以及SiO2含量较高的物料。双腔回转破碎机可在冲水工况下工作,用于含泥量、含水量较高物料的细破碎。

旋回破碎机、圆锥破碎机、颚式破碎机、回转破碎机的给料粒度应小于破碎机入料口的85%;辊式破碎机的给料粒度不大于辊子直径的1/20(光滑辊);齿辊式破碎机不大于1/6;槽形辊式破碎机不大于1/10。反击式破碎机、锤式破碎机是自由冲击破碎,对给料粒度限制不是十分严格。下表中给出了破碎机类型和选择破碎机的参考原则。

| 作业 | 破碎机类型 | 工作条件 | 破碎比范围 | 适用物料性质 |

| 粗碎 |

大型颚式破碎机

旋回破碎机

中小型颚式破碎机

锤式破碎机

反击式破碎机

|

开路

开路

开路

开路

开路

|

3-5

3-5

3-6

8-25

8-25

|

各种硬度物料

脆性、中硬以下SiO2含量较低的物料,如石棉矿、石膏,板石,煤、粘土泥灰岩,焦炭及岩盐 |

| 中碎 |

圆锥破碎机

(标准型,中间型)

锤式破碎机

反击式破碎机

双腔回转破碎机

|

开或闭路

开路

开路

|

3-6

8-10

8-10

|

含泥量,含量水量低的各种硬度的物料

脆性,中硬以下的,SiO2含量较低的物料

各种硬度物料,停水量僦量小于百分之十的物料(可冲水工作)

|

| 细碎 |

短头圆锥破碎机

辊式破碎机

锤式破碎机

反击式破碎机

双腔回转破碎机

立式冲击破碎机

|

开路

闭路

闭路

闭路

闭路

闭路

闭路

|

3-6

4-8

3-15

4-10

4-10

8-15

8-10

|

含泥量,含水量低的各种硬度的物料

中硬以下、非粘性、SiO2含量较低的物料

各种硬度物料、含水量含泥量<10%的物料(可冲水工作)中硬以下脆性含泥含水低的物料。

|

| 超细碎 |

新型圆锥破碎机

双腔回转破碎机

立式冲击破碎机

高压辊碎机

|

闭路

闭路

闭路

开路

|

10-20

10-20

10-15

10-15

|

各种硬度物料,非粘性含水低的物料,各种硬度的物料,中硬以下,脆性,含泥含水低的物料,中硬以下,脆性,含泥含水低的物料。 |

破碎机的发展是与破碎工艺要求相适应的。20世纪70年代以来,为了降低破碎设备工作过程中的功耗,除了不断提高破碎机可靠性外,更注重提高其破碎比,即研制和开发大破碎比破碎机。为了实现大破碎比,破碎机的强度、刚度和耐磨性能都相应提高,产品粒度调节能力(排料口调节)也得到改进。同时,破碎回路的自动优化控制和调节成了现代化破碎作业的标志。

它是检测破碎机破碎腔内瞬时通过的实际矿石量的选矿测试技术。破碎机的负荷影响破碎产品的粒度和能耗,也影响破碎机的正常运行,故应及时检测破碎机负荷。在多段破碎时,一般只检测控制最终产品粒度的其后一段破碎机的负荷,这段破碎机通常是在闭路系统中,其入料量包括从前一破碎段来的量和循环负荷量。检测其后一段破碎机负荷的主要方法有:

1.直接用触点料位计指示破碎腔内的料位,即知其负荷;

2.检测破碎机的电动机电路中的电流值;

3.用皮带秤等称量破碎机给料皮带运输机的输送量;

由计算破碎、筛分闭路系统的循环负荷得出。前两种方法直接反映破碎机腔内的瞬时负荷的大小,检测方便,更便于及时调节,可与自动调节装置组成自动控制系统。第三种方法除了不直接反映破碎机腔内的负荷外,也具有前两种方法的优点,但需增加选矿厂的设置;当输送物料粒度太大时(进入最终破碎机物料粒度>50mm),各类皮带秤的称量精度均较低,故少选用。第四种方法只能反映在一段时间内破碎机的平均负荷,不能实现及时调节。

破碎机排矿口检测也是选矿测试技术的内容之一。这项检测的目的是及时调节和控制破碎机排矿口的大小,以便有效地控制破碎产品的粒度并合理平衡各段破碎机的负荷。检测破碎机排矿口的方法有直接法和间接法两种。直接检测法是应用最早、最普遍也是最简单的方法,即将铅球(或铅块和铅柱)投入空载的破碎机中,测量破碎机排出的被压挤的铅球、铅块、铅柱的尺寸,以鉴定排矿口的大小。间接检测法又分为一般液压检测法和电感液压检测法。一般液压检测法是在调节排矿口的液压装置的油位指示器上设置一个标尺,油位实际上反映了破碎机可动锥的位置,直接显示了排矿口的大小;电感液压检测法依靠电动液压控制装置中的电子控制系统,即设在主轴下的电感式间隙测量器或设在主轴顶上的自动同步传感器,自动测定和显示主轴位置和排矿口的大小。间接检测法能连续地检测排矿口的瞬时大小,便于及时调节排矿口和实现操作自动化。但这种方法只能用于装有排矿口液压调节系统和电动液压控制系统的破碎机,主要应用于圆锥破碎机。

采用检测仪表和自动控制装置,检测、记录、调节和稳定作业参数使粗碎、中碎、细碎三段作业之间保持负荷均衡,生产过程的各种参数自动保持在给定的范围内,以低能耗实现效率高破碎,达到要求的最终产品粒度。破碎机过程控制是选矿作业过程控制内容之一,包括破碎机及辅助设备的顺序控制、金属物体取出自动控制、矿仓料位自动控制、分矿小车自动控制、破碎机排矿口自动调整、破碎机负荷控制和多段破碎机负荷及排矿口控制。在各参数中,破碎机负荷和排矿口大小是破碎效率和产品粒度的 主要控制参数。

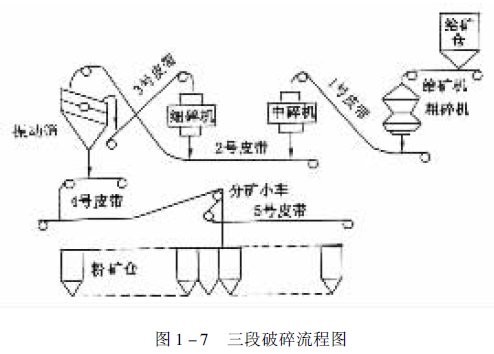

为保证物料流畅通,破碎设备的启动、停机是按工艺流程规定的顺序,以一定的时间间隔相继进行的。图1-7为三段破碎流程图。矿石流动过程中的各台设备既可单独启动,也可集中连锁启动。设备的启动顺序与矿石的流动方向相反,按逆流程方向依次启动;正常停机顺序与矿石流动方向相同。破碎系统运行中,若某一台设备因故停机,为避免物料阻塞,供应该设备矿石的其他设备将会自动停机,而故障设备的后续设备可不必停机。如中碎机因故停机,1号皮带机和给矿机则立即停机,而中碎机的后续设备,包括2~5号皮带机、振动筛、细碎机等继续运行,以保证该部分流程畅通。顺序控制功能通常由同一台顺序控制器实现。

利用金属探测器探测出混入矿石中的金属物体,并控制自动取出装置,把金属物体从生产流程取出。

通过料位计和矿仓的给矿控制装置或出矿控制装置,使矿仓的料位保持在一定的范围内。当矿仓料位高于上限值时,则停止给矿;当矿仓料位低于下限值时,控制给矿或停止出矿。

由矿仓料位计、小车定位器和控制器组成的控制装置,根据矿仓料位和磨矿机供矿的需要,定点定时依次将破碎的合格产品通过分矿小车合理地分配给各个磨矿机的粉矿仓,保证向磨矿机均匀供矿。

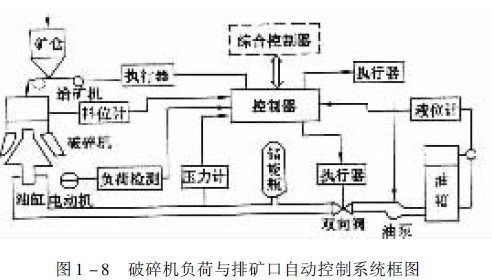

圆锥破碎机通过排矿口自动控制装置,改变破碎腔的动锥或定锥的位置,以调整破碎机排矿口,排矿口自动调整装置由动锥位置检测仪表、执行器和控制器组成,见图1-8。液压圆锥破碎机排矿口的调整则是根据动锥位置检测信号,启动高压油泵,将油注入锥体的液压油缸,或将油缸内的油排到油箱内,使动锥上升或下降,以改变破碎机排矿口,使其达到所要求的数值。

破碎机的破碎效率与矿石的装载量有关。根据装载量检测信号,进行破碎机负荷控制,使破碎机稳定在效率高破碎状态。如液压圆锥破碎机负荷控制系统,当负荷指示值超过给定值上限时,系统自动减少给矿量,使负荷指示值回到给定值范围内;反之,当负荷指示值低于给定值下限时,系统则自动地增加给矿量,使负荷稳定在给定值范围内。当破碎机内混入了金属物体时,油缸内油压急剧上升,超过储能瓶内气体压力,则使换向阀自动打开,油缸内高压油迅速进入储能瓶,破碎机动锥下降,排矿口扩大,把金属物体排出破碎腔。随后,油缸内油压降低,储能瓶内的油返回油缸,破碎机动锥上升,破碎机恢复正常工作状态。